Аспирация цементных мельниц

Целью проведенных работ являлось увеличение производительности цементных мельниц без дополнительных энергетических затрат на процесс измельчения клинкера.

Достижение данной цели достигается за счет усовершенствования систем аспирации мельниц.

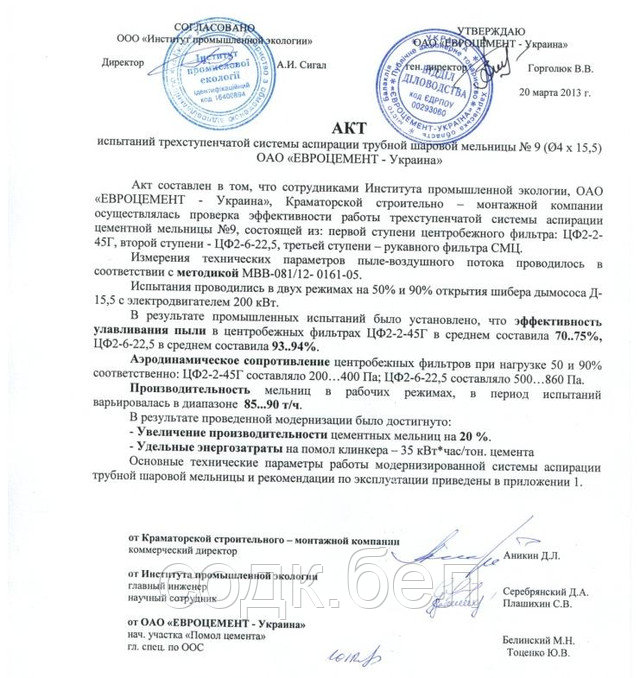

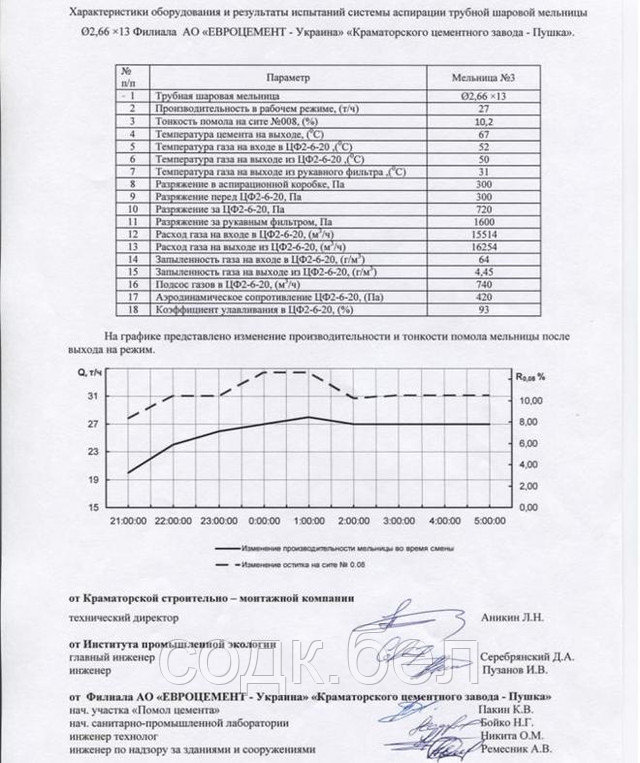

В таблице 1 приведены основные технические характеристики работы цементных мельниц, с точки зрения воздушно-пылевого потока. Так, для помола клинкера в мельнице через нее необходимо пропускать воздух в объеме от 0,2 до 0,47 м³/кг продукта для отвода теплоты и высокодисперсных частиц. Учитывая подсосы воздуха в местах сочленения мельницы и пылевой камеры этот объем составляет, как правило, в 2 – 4 раза выше необходимого для процесса измельчения. Стоит обратить внимание на температуру точки росы 30 – 50 °С, в холодное время года при прерывистом режиме работы мельниц данный диапазон весьма опасен. Унос пыли из мельницы составляет 5 – 10 % от массы начального продукта.

Таблица 1.

Основные технические характеристики работы цементных мельниц, с точки зрения воздушно-пылевого потока

В 1950-х годах на Краматорском цементном заводе впервые проводились исследования по влиянию скорости воздушного потока в сечении мельницы. В последствии, данной темой занимались и ряд других исследователей. Было установлено, что увеличение скорости воздуха в сечении мельницы с 0,43 до 0,7 м/с приводит к увеличению производительности мельницы на 15 – 20 %.

Однако, интенсивность аспирации имеет предел, определяемой загрублением фракционного состава цемента, в результате чего остаток на сите № 008 может оказаться выше технических условий на его производство.

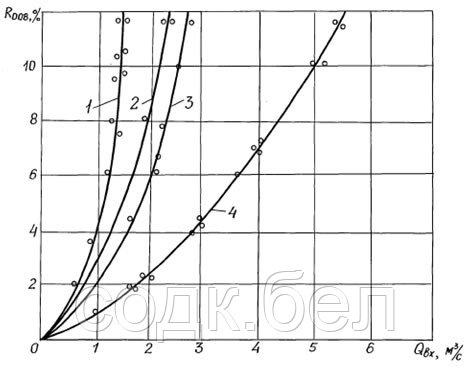

На рис. 1 приведен график зависимости объема просасываемого через загрузочное устройство мельницы на тонкость помола цемента.

Рис. 1. Зависимость объема воздуха просасываемого через загрузочное устройство мельницы на тонкость помола цемента

где:

1) ТШМ 2,6 ×13 м

2) ТШМ 3,0 ×14 м

3) ТШМ 3,2 ×15 м

4) ТШМ 4,0 ×13,5 м

Из приведенного графика, видно, что оптимальный объем воздуха, например для ТШМ 2,6х13 лежит в диапазоне 1,25 – 1,61 м³/с. Увеличение этого объема приводит к возрастанию аэродинамического сопротивления мельницы и увеличению подсосов в аспирационной коробке, что в свою очередь увеличивает пылевую нагрузку на систему аспирации (нестабильный режим работы рукавного фильтра) непостоянство расхода воздуха в системе.

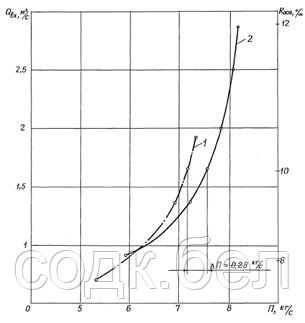

На рис.2. приведен график влияния расхода воздуха на производительность мельницы до и после реконструкции. Системы регенерации рукавного фильтра. Данные исследования проводил Николай Дмитриевич Балера в Харьковском инженерно-строительном институте в 1980-х годах. Исследователю удалось достичь 10% увеличения производительности мельницы за счет стабилизации расхода воздуха в мельнице и системе аспирации.

Рис. 2. Влияние расхода воздуха на производительность мельницы до и после реконструкции

Также имеются данные по влиянию аспирации мельницы на показания прочности растворов жесткой консистенции. При скорости воздуха в сечении мельницы 0,65 м/с прочностные характеристики значительно возрастают.

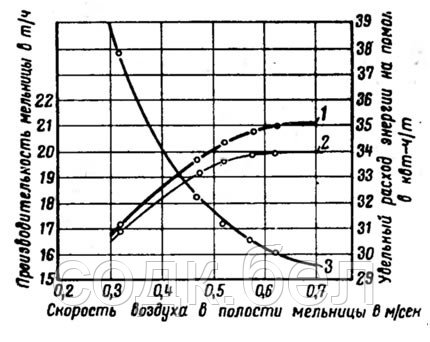

Повышение производительности мельниц в результате создания интенсивной аспирации достигается без дополнительных затрат электроэнергии на привод мельницы и т.д., при таком увеличении соответственно снижается удельный расход на энергии помол (рис.3).

Рис.3. Зависимость энергетических затрат на процесс помола клинкера от скорости воздушного потока в сечении цементной мельницы.

где:

1. Производительность мельницы с учётом продукта уноса;

2. Производительность мельницы без учета продукта уноса;

3. Удельный расход энергии на помол.

Из графика видно, что эта зависимость обратно пропорциональна производительности: чем выше интенсивность процесса измельчения, тем меньше затрачивается энергии на помол единицы готового продукта. Например, для ТШМ 2,6х13 при увеличении скорости в сечении мельницы с 0,3 до 0,62 м/с удельный расход электроэнергии снижается с 37 до 30 кВт-ч/т.

Как уже упоминалось ранее, увеличение расхода воздуха в сечении ТШМ, также приводит к увеличению пылеуноса. В данном случае немаловажную роль в технологической цепочке производственного оборудования играет первая – центробежная ступень очистки – циклон. Двухступенчатые системы аспирации ТШМ, как правило, оборудованы циклонами НИИОГАЗ ЦН-15 либо Крейзеля и второй ступенью – рукавные фильтры.

Реальные значения коэффициента улавливания циклонных пылеуловителей в системах аспирации ТШМ лежит в диапазоне 60 – 85%, в зависимости от различных технологических факторов.

Так, при концентрации цементной пыли за аспирационной коробкой – 100 г/м³, за циклоном (на входе в рукавный фильтр) будет примерно 28 г/м³. При такой запыленности перед РФ необходима интенсивная регенерация фильтр - элементов, что приводит к нестабильному расходу воздуха в системе аспирации.

Повышение эффективности улавливания первой ступени очистки может привести к стабилизации расхода воздуха в системе аспирации ТШМ за счет разгрузки потока от пыли.

В январе 2012 года по просьбе директора Краматорского цементного завода было проведено проектирование центробежных фильтров ЦФ2-6-20 для ТШМ 2,6 х 13 находящихся у них в эксплуатации.

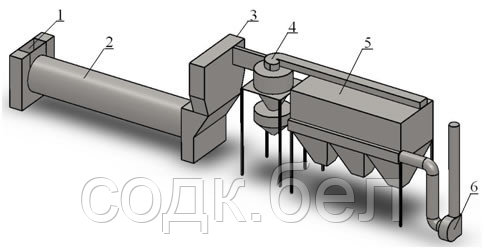

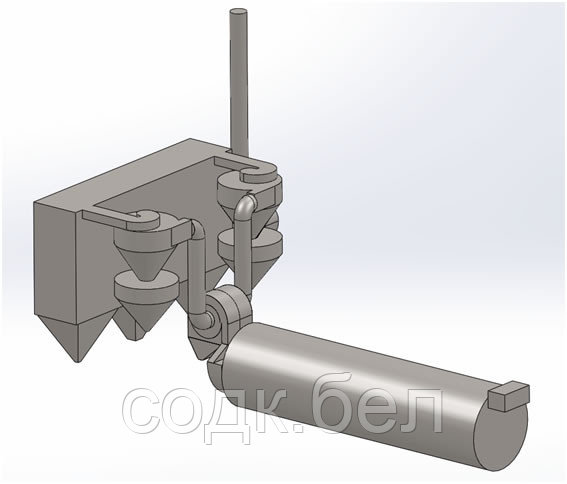

На рис. 4. Приведен общий вид системы аспирации после проведения модернизации.

Рис.4. Система аспирации цементных мельниц №1-4 Краматорского цементного завода «Пушка»

где: 1- загрузочная воронка мельницы; 2-цементная мельница ТШМ 2,6 х 13; 3 - аспирационная коробка; 4 - центробежный фильтр ЦФ2-6-20; 5 - рукавный фильтр; 6 - центробежный вентилятор.

Общий вид изготовленных центробежных фильтров приведен на рис.5 и 6.

Рис. 5. Центробежный фильтр ЦФ2-6-20 Рис.6.Транспортировка

В результате проведенной модернизации системы аспирации цементных трубных шаровых мельниц было достигнуто увеличение их производительности без увеличения энергозатрат на процесс измельчения.

Коэффициент улавливания центробежных фильтров в среднем составил 93%, при аэродинамическом сопротивлении порядка 800 Па.

Срок окупаемости проведенной модернизации составляет менее одного года, при условии эксплуатации 4000 часов в год цементных мельниц.

ВОЗМОЖНЫЕ ВАРИАНТЫ МОДЕРНИЗАЦИИ СИСТЕМ АСПИРАЦИИ ТШМ

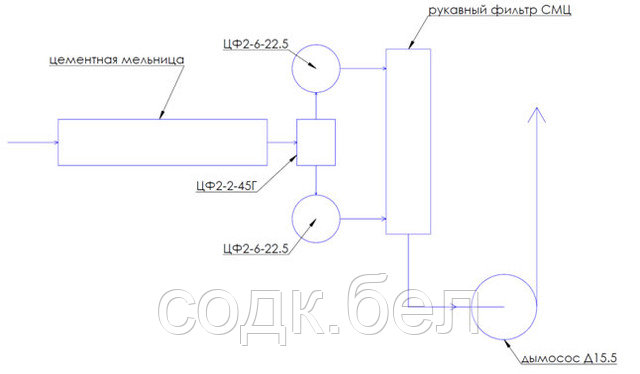

Для систем аспирации цементных мельниц в которых отсутствуют аспирационные коробки, либо применяются с недостаточными габаритами для максимально снижения концентрации пыли, может быть предложен вариант системы приведенный на рис.7. Такая компоновка в настоящее время смонтирована на Балаклейском цементном заводе (рис. 8). Изюминкой такого компановочного решения, является низконапорный центробежный фильтр ЦФ2-2-45Г, который позволяет с наименьшим аэродинамическим сопротивлением (до 500 Па) снизить пылевую нагрузку перед шестиканальным центробежным фильтров.

Рис.7. Общий вид системы аспирации ТШМ 4*13,5

Рис.8. Системы аспирации ТШМ 4*13,5 смонтированая на Балаклейском цементном заводе.

Эффективность улавливания пыли в центробежном фильтре ЦФ2-2-45Г значительно выше чем, в аспирационной коробке при практически том же аэродинамическом сопротивлении. Однако, такая система более компактна.

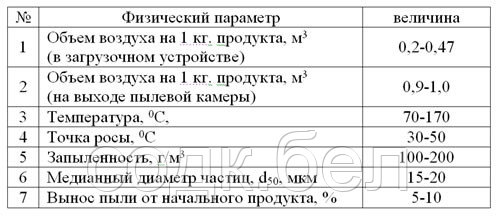

Смонтированная система аспирации представлеют собой трехступенчатую установку, состоящую из одного двухканального, двух шестиканальных центробежных фильтров и рукавного фильтра СМЦ.

Принципиальная технологическая схема приведена на рис. 9.

Рис. 9 Принципиальная схема аспирационной системы цементных мельниц 4×13,5

Система аспирации работает следующим образом: запыленный газовый поток от цементной мельницы попадает в первую ступень предварительной разгрузки потока от пыли – центробежный фильтр ЦФ2-2-45Г, в котором происходит предварительная очистка. В аппарате ЦФ2-2-45Г поток распределяется по двум камерам, в которых происходит очистка, очищенный поток выход с двух сторон боковых стенок аппарата и по воздуховоду D=800мм направляется во вторую ступень очистки – шестиканальные центробежные фильтры ЦФ2-6-22.5 в которых происходит основная разгрузка потока от цементной пыли. Очищенный в шестиканальных фильтрах газовый поток по газоходам D=800мм направляется в рукавный фильтр СМЦ в котром происходит очистка газового потока до 50 мг/м³.